Zestaw wyrobów do wykonywania ociepleń systemem ATLAS ROKER G.

System ATLAS ROKER G jest zestawem wyrobów przeznaczonych do wykonywania ociepleń elementów budynków nie narażonych na bezpośrednie działanie czynników atmosferycznych:

1. na zewnątrz budynków: zewnętrznej powierzchni stropów np. nad przejazdami, przejściami, miejscami postojowymi, nad którymi znajdują się pomieszczenia ogrzewane,

2. wewnątrz budynków: stropów (od strony sufitów) i ścian nie narażonych na uszkodzenia mechaniczne w pomieszczeniach nieogrzewanych (np. garaże, piwnice), zamkniętych i otwartych, nad którymi lub w sąsiedztwie których znajdują się pomieszczenia ogrzewane.

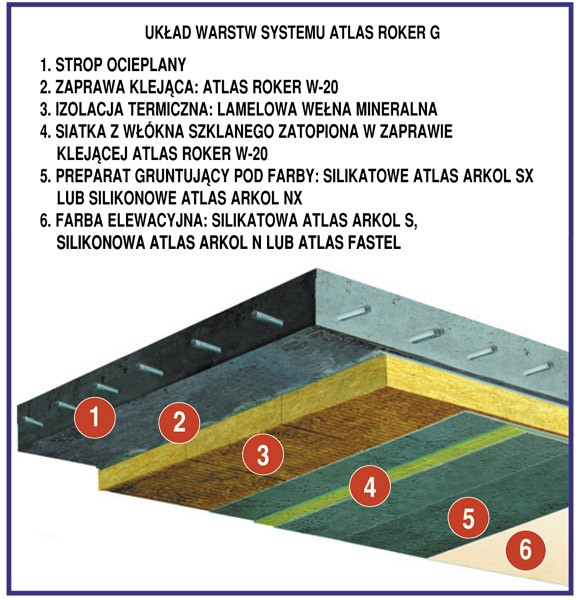

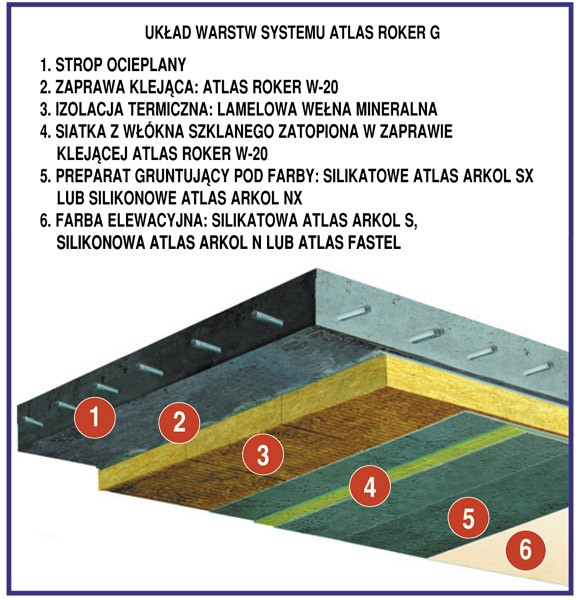

Technologia ocieplenia polega na zamocowaniu do powierzchni ścian lub stropów układu ociepleniowego składającego się z izolacji termicznej z płyt wełny mineralnej oraz wykonaniu na niej warstwy zbrojonej, a następnie warstwy wykończeniowej. Możliwe są dwa warianty wykończenia ocieplenia: malowanie powierzchni warstwy zbrojonej farbą elewacyjną (rozwiązanie podstawowe) lub wykonanie na niej cienkowarstwowej wyprawy tynkarskiej, z opcjonalnym malowaniem (rozwiązanie wymagane w szczególnych przypadkach). System ATLAS ROKER G w zależności od projektu, rodzaju wełny mineralnej oraz parametrów podłoża może być wyłącznie klejony lub klejony z dodatkowym mocowaniem mechanicznym. Może być stosowany zarówno w budynkach nowo wznoszonych jak i istniejących, poddawanych termomodernizacji.

System ATLAS ROKER G w zakresie reakcji na ogień został sklasyfikowany zgodnie z wymaganiami normy EN-13501-1:2004, jako:

A2 – s2, d0 dla układu z płytami z wełny mineralnej o grubości 20÷200 mm, warstwą podkładową oraz warstwą tynku mineralnego ATLAS CERMIT lub silikatowego ATLAS SILKAT o grubości 2,0 mm, z powłoką malarską lub bez,

C – s2, d0 dla układu z płytami z wełny mineralnej o grubości 20÷200 mm, warstwą podkładową oraz warstwą tynku silikonowego ATLAS SILKON o grubości 2,0 mm, z powłoką malarską lub bez.

Układy ociepleniowe ATLAS ROKER G zostały również sklasyfikowane jako:

- niepalne w zakresie stopnia palności (z tynkiem mineralnym ATLAS CERMIT lub tynkiem silikatowym ATLAS SILKAT),

- nie rozprzestrzeniające ognia (NRO) w zakresie rozprzestrzeniania ognia przez ściany, przy działaniu ognia od strony elewacji,

- trudno zapalne w zakresie stopnia palności (z tynkiem silikonowym ATLAS SILKON),

- nie kapiące i nie odpadające pod wpływem ognia w zakresie kapania i odpadania z sufitów pod wpływem ognia.

W ociepleniach wykonywanych z zastosowaniem zestawu wyrobów ATLAS ROKER G powinny być stosowane płyty z wełny mineralnej:

- FASROCK o kodzie MW-EN13162-T4-DS(TH)-CS(10)40-TR15-WS-WL(P)-MU1,

- FASROCK L o kodzie MW-EN13162-T5-DS(TH)-CS(10Y)40-TR100-WS-WL(P)-MU1,

- FASROCK XL o kodzie MW-EN13162-T5-DS(TH)-CS(10Y)40-TR100-WS-MU1

- FASROCK MAX o kodzie MW-EN13162-T4-DS(TH)-CS(10)10-TR7,5-WS-MU1,

- PAROC FAS 3 o kodzie MW-EN13162-T5-DS(TH)-CS(10)30-TR10-WS-WL(P)-MU1,

- PAROC FAS 4 o kodzie MW-EN13162-T5-DS(TH)-CS(10)40-TR15-WS-WL(P)-MU1,

- PAROC CGL80 o kodzie MW-EN13162-T5-DS(TH)-CS(Y)50-TR80-WS-WL(P)-MU1,

- PAROC FAL 1 o kodzie MW-EN13162-T5-DS(TH)-CS(Y)50-TR80-WS-WL(P)-MU1,

- ISOVER PF o kodzie MW-EN13162-T5-DS(TH)-CS(10)40-TR15-WS-WL(P)-MU1,

spełniające wymagania PN-EN 13162:2002, o klasie A1 reakcji na ogień wg PN-EN 13501-1:2004 (odpowiadające określeniu „niepalne” wg Rozporządzenia Ministra Infrastruktury z dnia 12 kwietnia 2002r., Dz. U. 75, poz. 690), lub

- niepalne płyty z wełny mineralnej innych producentów, dopuszczone do obrotu o kodach zgodnych z podanymi powyżej wg normy PN-EN 13162:2002 lub jeżeli wyniki badań układów ociepleniowych z tymi płytami będą zgodne z wymaganiami określonymi w aprobacie technicznej.

Grubość izolacji termicznej powinna być dobierana indywidualnie dla każdej przegrody na podstawie obliczeń cieplno-wilgotnościowych, ze szczególnym uwzględnieniem współczynnika przenikania ciepła Uk. Powinien on spełniać wymagania izolacyjności cieplnej określone dla poszczególnych przegród w rozporządzeniu w sprawie warunków technicznych, jakim powinny odpowiadać budynki oraz ich usytuowanie.

Podłoże

ATLAS ROKER G można stosować do izolacji stropów betonowych, żelbetowych i ceramicznych, prefabrykowanych lub wykonywanych na budowie oraz ścian wykonanych z elementów murowanych lub klejonych, takich jak: cegły i bloczki (ceramiczne, wapienno-piaskowe, kamienne, z betonu komórkowego) lub beton. W każdym przypadku podłoże powinno być nośne, równe i oczyszczone z wszelkich elementów mogących powodować osłabienie przyczepności zaprawy klejącej. Luźne lub słabo przylegające fragmenty należy skuć, a ubytki uzupełnić materiałami zalecanymi do tego typu prac, np. ZAPRAWĄ TYNKARSKĄ ATLAS, ZAPRAWĄ WYRÓWNUJĄCĄ ATLAS. System ATLAS ROKER G można mocować do podłoży pokrytych silnie przylegającymi powłokami z farb elewacyjnych lub tynków cienkowarstwowych. Resztki słabo przylegających powłok malarskich lub pozostałości preparatów antyadhezyjnych powinno się zmyć pod ciśnieniem, zeskrobać lub usunąć przeznaczonymi do tego celu preparatami. W przypadku podłoża słabego, pylącego, bądź też podłoża o dużej chłonności należy przeprowadzić gruntowanie emulsją ATLAS UNI-GRUNT. Podłoża o problematycznej nośności pokryć podkładową masą tynkarską ATLAS CERPLAST. W przypadku wątpliwości co do jakości podłoża należy wykonać próbę polegającą na próbnym przeklejeniu kostek z wełny mineralnej i zerwaniu ich w rzeczywistych warunkach. Przed rozpoczęciem prac ociepleniowych należy zabezpieczyć przed uszkodzeniem lub zabrudzeniem elementy instalacji wewnętrznych budynku, oświetlenie oraz otwory okienne.

Mocowanie płyt z wełny mineralnej

Z punktu widzenia projektu technicznego i przenoszenia obciążeń, system może być: wyłącznie klejony (z płytami lamelowymi z wełny mineralnej) lub klejony z dodatkowym mocowaniem mechanicznym (ze zwykłymi lub lamelowymi płytami z wełny mineralnej).

W przypadku mocowania płyt z wełny mineralnej o układzie lamelowym, jeśli podłoże jest surowe (nieotynkowane), a jego wytrzymałość na rozciąganie jest nie mniejsza niż 0,08 MPa, oraz ocieplenie ścian jest wykonywane na wysokości nie przekraczającej 20 m, możliwe jest mocowanie płyt wyłącznie za pomocą zaprawy klejącej, bez łączników mechanicznych. Warstwa zaprawy klejącej powinna wówczas pokrywać całe spodnie powierzchnie płyt z wełny mineralnej. W innych warunkach płyty lamelowe powinny być mocowane za pomocą zaprawy klejącej i łączników mechanicznych do wełny mineralnej (zalecana się 4-10 sztuk na 1 m2). Klej na płyty lamelowe nanosi się metodą całkowitą. Powierzchnię płyty najpierw przeszpachlowuje się cienką warstwą kleju, a po jej związaniu nanosi się nową warstwę zaprawy za pomocą pacy ząbkowanej.

W przypadku wykonywania ociepleń z zastosowaniem płyt zwykłych (o nieuporządkowanym układzie włókien) obligatoryjnie powinno się mocować płyty za pomocą zaprawy klejącej i łączników mechanicznych do wełny mineralnej (zaleca się 4-6 sztuk na 1 m2). Klej na płyty zwykłe można nakładać na dwa sposoby: częściowo tzw. metodą „pasmowo-punktową” lub całkowicie (tylko na równym podłożu). W obu przypadkach powierzchnię płyt należy najpierw przeszpachlować cienką warstwą zaprawy. Następnie, w przypadku nakładania częściowego, nakłada się właściwą warstwę kleju w postaci pryzmy obwodowej o szerokość około 3÷5 cm wzdłuż krawędzi płyty, oraz 6÷8 placków o średnicy 8÷12 cm równomiernie na pozostałej powierzchni. Naniesiona w ten sposób zaprawa powinna obejmować co najmniej 40% powierzchni płyty. W przypadku nakładania całkowitego, klej nanosi się na całą powierzchnię płyty za pomocą pacy ząbkowanej.

Po nałożeniu zaprawy na spodnią powierzchnię płyt, zarówno zwykłych jak i lamelowych, należy je bezzwłocznie przyłożyć do podłoża, lekko przesunąć i docisnąć. Kolejne płyty układamy stosując przewiązanie w tzw. cegiełkę (pionowe spoiny pomiędzy płytami powinny się mijać). Do mocowania za pomocą łączników mechanicznych można przystąpić najwcześniej po upływie 24 godzin od przyklejenia płyt.

Szczegółowe informacje o ilości łączników, ich długości i głębokości zakotwienia oraz rozmieszczeniu powinny być określone w projekcie technicznym ocieplenia, z uwzględnieniem wymagań producentów zarówno wełny jak i kołków.

Warstwa zbrojona

Warstwę zbrojoną stanowi siatka z włókna szklanego, zatopiona w zaprawie ATLAS ROKER W-20. Siatka posiada odpowiednią wytrzymałość mechaniczną, równy i trwały splot i jest odporna na alkalia. Do wykonania warstwy zbrojonej można przystąpić nie wcześniej niż po trzech dniach od przyklejenia płyt. Jej wykonanie polega na rozprowadzeniu zaprawy ATLAS ROKER W-20 równomiernie po całej powierzchni termoizolacji i wtopieniu w nią kolejnych pasów siatki. Na wstępie nakładamy zaprawę w 2/3 końcowej ilości i rozprowadzamy ją równomiernie po powierzchni. W zaprawie zatapiamy wcześniej przygotowany, odpowiednio przycięty pas siatki. Najpierw wciskamy go w kilku punktach w nałożoną masę, a później dokładnie zatapiamy pacą ząbkowaną tak, by siatka była całkowicie niewidoczna. Następnie nakładamy pozostałą 1/3 ilości zaprawy i dokładnie równamy powierzchnię. Prawidłowo zatopiona siatka powinna być całkowicie niewidoczna spod powierzchni kleju i nie powinna bezpośrednio stykać się z warstwą izolacji termicznej. Warstwa zbrojona musi być warstwą ciągłą, tzn. że kolejne pasy siatki muszą być układane z zakładem min. 10 cm, na narożach zakład powinien wynosić min. 15 cm. Zakłady siatki nie mogą pokrywać się ze spoinami między płytami z wełny mineralnej. Ostatnią czynnością jest wygładzenie warstwy zbrojonej pacą metalową. Staranne wykonanie warstwy zbrojonej jest bardzo ważne zarówno ze względów konstrukcyjnych jak i estetycznych.

Warstwa wykończeniowa

W systemie ATLAS ROKER G, jako warstwę wykończeniową, można stosować dwa rozwiązania materiałowe:

- podstawowe, polegające na malowaniu warstwy zbrojonej farbą elewacyjną, lub

- rozszerzone, polegające na wykonaniu tynku cienkowarstwowego (z opcjonalnym malowaniem farbą elewacyjną).

Wykończenie wyprawą tynkarską (z powłoką malarską lub bez) jest obowiązkowe, zarówno na ścianach jak i sufitach, w odległości nie mniejszej niż 3 m od krawędzi narażonych na oddziaływanie opadów atmosferycznych, z wyłączeniem wjazdów gdzie odległość ta powinna wynosić 10 m. Na pozostałych powierzchniach najbardziej odpowiednie i wystarczające jest wykończenie warstwy zbrojonej za pomocą farby. Do wykonania warstwy wykończeniowej można przystąpić po wyschnięciu warstwy zbrojonej, po czasie odpowiednim dla przyjętej technologii wykończenia i w zależności od panujących warunków zewnętrznych. Do malowania warstwy zbrojonej można zastosować farbę ATLAS ARKOL S, ATLAS ARKOL N lub ATLAS FASTEL, zgodnie z technologią opisaną w ich kartach technicznych. Aplikacja farby powinna zostać poprzedzona gruntowaniem podłoża za pomocą odpowiedniego do rodzaju farby preparatu gruntującego, który wyrówna chłonność podłoża i zwiększy przyczepność farby. W przypadku nakładania tynku cienkowarstwowego, po około 3 dniach od wykonania warstwy zbrojonej należy wykonać na niej podkład z masy tynkarskiej (odpowiedniej dla danego rodzaju tynku). Zastosowanie podkładu zwiększa przyczepność wyprawy do podłoża oraz zapobiega przedostawaniu się do warstwy tynku zanieczyszczeń z zapraw klejących. Można stosować tynki mineralne ATLAS CERMIT, silikatowe ATLAS SILKAT lub silikonowe ATLAS SILTON, o grubości kruszywa od 1,5 mm do 3,0 mm (w zależności od rodzaju tynku). Powierzchnię tynku można, opcjonalnie, malować farbami ATLAS ARKOL S, ATLAS ARKOL N lub ATLAS FASTEL, zgodnie z technologią opisaną w ich kartach technicznych. Kolorystyka tynków i farb przedstawiona jest w NOWEJ PALECIE BARW ATLAS, zawierającej blisko 700 pozycji.

Mocowanie podstawowe

zaprawa klejącą ATLAS ROKER W-20

Termoizolacja

płyty z wełny mineralnej, zwykłej lub lamelowej, produkowane zgodnie z PN-EN 13162:2002:

Warstwa zbrojona

siatka z włókna szklanego zatopiona w zaprawie ATLAS ROKER W-20

Wykończenie

Wersja podstawowa

Podkład: ATLAS ARKOL SX. Farba: silikatowa ATLAS ARKOL S

Podkład: ATLAS ARKOL NX. Farba: silikonowa ATLAS ARKOL N

Podkład: ATLAS ARKOL NX. Farba: silikonowa ATLAS FASTEL

Wersja rozszerzona

Podkład: ATLAS CERPLAST. Tynk: mineralny ATLAS CERMIT SN, DR

Podkład: ATLAS CERPLAST. Tynk: mineralny ATLAS CERMIT SN, SN-MAL, DR

Farba: silikatowa ATLAS ARKOL S, silikonowa ATLAS ARKOL N lub ATLAS FASTEL

Podkład: ATLAS SILKAT ASX. Tynk: silikatowy ATLAS SILKAT N, R

Podkład: ATLAS SILKAT ASX. Tynk: silikatowy ATLAS SILKAT N, R

Farba: silikatowa ATLAS ARKOL S, silikonowa ATLAS ARKOL N lub ATLAS FASTEL

Podkład: ATLAS SILKON ANX. Tynk: silikonowy ATLAS SILKON N, R

Podkład: ATLAS SILKON ANX. Tynk: silikonowy ATLAS SILKON N, R Farba: silikonowa ATLAS ARKOL N lub ATLAS FASTEL.

Atlas

1. na zewnątrz budynków: zewnętrznej powierzchni stropów np. nad przejazdami, przejściami, miejscami postojowymi, nad którymi znajdują się pomieszczenia ogrzewane,

2. wewnątrz budynków: stropów (od strony sufitów) i ścian nie narażonych na uszkodzenia mechaniczne w pomieszczeniach nieogrzewanych (np. garaże, piwnice), zamkniętych i otwartych, nad którymi lub w sąsiedztwie których znajdują się pomieszczenia ogrzewane.

Technologia ocieplenia polega na zamocowaniu do powierzchni ścian lub stropów układu ociepleniowego składającego się z izolacji termicznej z płyt wełny mineralnej oraz wykonaniu na niej warstwy zbrojonej, a następnie warstwy wykończeniowej. Możliwe są dwa warianty wykończenia ocieplenia: malowanie powierzchni warstwy zbrojonej farbą elewacyjną (rozwiązanie podstawowe) lub wykonanie na niej cienkowarstwowej wyprawy tynkarskiej, z opcjonalnym malowaniem (rozwiązanie wymagane w szczególnych przypadkach). System ATLAS ROKER G w zależności od projektu, rodzaju wełny mineralnej oraz parametrów podłoża może być wyłącznie klejony lub klejony z dodatkowym mocowaniem mechanicznym. Może być stosowany zarówno w budynkach nowo wznoszonych jak i istniejących, poddawanych termomodernizacji.

REKLAMA:

System ATLAS ROKER G w zakresie reakcji na ogień został sklasyfikowany zgodnie z wymaganiami normy EN-13501-1:2004, jako:

A2 – s2, d0 dla układu z płytami z wełny mineralnej o grubości 20÷200 mm, warstwą podkładową oraz warstwą tynku mineralnego ATLAS CERMIT lub silikatowego ATLAS SILKAT o grubości 2,0 mm, z powłoką malarską lub bez,

C – s2, d0 dla układu z płytami z wełny mineralnej o grubości 20÷200 mm, warstwą podkładową oraz warstwą tynku silikonowego ATLAS SILKON o grubości 2,0 mm, z powłoką malarską lub bez.

Układy ociepleniowe ATLAS ROKER G zostały również sklasyfikowane jako:

- niepalne w zakresie stopnia palności (z tynkiem mineralnym ATLAS CERMIT lub tynkiem silikatowym ATLAS SILKAT),

- nie rozprzestrzeniające ognia (NRO) w zakresie rozprzestrzeniania ognia przez ściany, przy działaniu ognia od strony elewacji,

- trudno zapalne w zakresie stopnia palności (z tynkiem silikonowym ATLAS SILKON),

- nie kapiące i nie odpadające pod wpływem ognia w zakresie kapania i odpadania z sufitów pod wpływem ognia.

Termoizolacja

Termoizolację stanowią fabrycznie produkowane płyty z wełny mineralnej (MW): zwykłe – o nieuporządkowanej strukturze włókien oraz lamelowe - o strukturze włókien uporządkowanej, prostopadłej do powierzchni. Grubość płyt: 20÷200 mm.W ociepleniach wykonywanych z zastosowaniem zestawu wyrobów ATLAS ROKER G powinny być stosowane płyty z wełny mineralnej:

- FASROCK o kodzie MW-EN13162-T4-DS(TH)-CS(10)40-TR15-WS-WL(P)-MU1,

- FASROCK L o kodzie MW-EN13162-T5-DS(TH)-CS(10Y)40-TR100-WS-WL(P)-MU1,

- FASROCK XL o kodzie MW-EN13162-T5-DS(TH)-CS(10Y)40-TR100-WS-MU1

- FASROCK MAX o kodzie MW-EN13162-T4-DS(TH)-CS(10)10-TR7,5-WS-MU1,

- PAROC FAS 3 o kodzie MW-EN13162-T5-DS(TH)-CS(10)30-TR10-WS-WL(P)-MU1,

- PAROC FAS 4 o kodzie MW-EN13162-T5-DS(TH)-CS(10)40-TR15-WS-WL(P)-MU1,

- PAROC CGL80 o kodzie MW-EN13162-T5-DS(TH)-CS(Y)50-TR80-WS-WL(P)-MU1,

- PAROC FAL 1 o kodzie MW-EN13162-T5-DS(TH)-CS(Y)50-TR80-WS-WL(P)-MU1,

- ISOVER PF o kodzie MW-EN13162-T5-DS(TH)-CS(10)40-TR15-WS-WL(P)-MU1,

spełniające wymagania PN-EN 13162:2002, o klasie A1 reakcji na ogień wg PN-EN 13501-1:2004 (odpowiadające określeniu „niepalne” wg Rozporządzenia Ministra Infrastruktury z dnia 12 kwietnia 2002r., Dz. U. 75, poz. 690), lub

- niepalne płyty z wełny mineralnej innych producentów, dopuszczone do obrotu o kodach zgodnych z podanymi powyżej wg normy PN-EN 13162:2002 lub jeżeli wyniki badań układów ociepleniowych z tymi płytami będą zgodne z wymaganiami określonymi w aprobacie technicznej.

Grubość izolacji termicznej powinna być dobierana indywidualnie dla każdej przegrody na podstawie obliczeń cieplno-wilgotnościowych, ze szczególnym uwzględnieniem współczynnika przenikania ciepła Uk. Powinien on spełniać wymagania izolacyjności cieplnej określone dla poszczególnych przegród w rozporządzeniu w sprawie warunków technicznych, jakim powinny odpowiadać budynki oraz ich usytuowanie.

Technologia wykonania

Wykonanie ocieplenia systemem ATLAS ROKER G powinno się odbywać na podstawie projektu technicznego, aktualnie obowiązujących instrukcji ITB oraz z uwzględnieniem instrukcji technicznych firmy ATLAS oraz zaleceń kart technicznych poszczególnych elementów systemu. Projekt techniczny powinien być opracowany indywidualnie dla danego obiektu i uwzględniać obowiązujące normy i przepisy budowlane, zwłaszcza w zakresie: izolacyjności przegród budowlanych, bezpieczeństwa konstrukcji, bezpieczeństwa przeciwpożarowego oraz wymagań energetycznych. Prace ociepleniowe należy prowadzić w sprzyjających warunkach zewnętrznych. Temperatura podłoża i otoczenia, zarówno w trakcie prac, jak i w okresie wysychania poszczególnych warstw, powinna wynosić od +5°C do +25°C.Podłoże

ATLAS ROKER G można stosować do izolacji stropów betonowych, żelbetowych i ceramicznych, prefabrykowanych lub wykonywanych na budowie oraz ścian wykonanych z elementów murowanych lub klejonych, takich jak: cegły i bloczki (ceramiczne, wapienno-piaskowe, kamienne, z betonu komórkowego) lub beton. W każdym przypadku podłoże powinno być nośne, równe i oczyszczone z wszelkich elementów mogących powodować osłabienie przyczepności zaprawy klejącej. Luźne lub słabo przylegające fragmenty należy skuć, a ubytki uzupełnić materiałami zalecanymi do tego typu prac, np. ZAPRAWĄ TYNKARSKĄ ATLAS, ZAPRAWĄ WYRÓWNUJĄCĄ ATLAS. System ATLAS ROKER G można mocować do podłoży pokrytych silnie przylegającymi powłokami z farb elewacyjnych lub tynków cienkowarstwowych. Resztki słabo przylegających powłok malarskich lub pozostałości preparatów antyadhezyjnych powinno się zmyć pod ciśnieniem, zeskrobać lub usunąć przeznaczonymi do tego celu preparatami. W przypadku podłoża słabego, pylącego, bądź też podłoża o dużej chłonności należy przeprowadzić gruntowanie emulsją ATLAS UNI-GRUNT. Podłoża o problematycznej nośności pokryć podkładową masą tynkarską ATLAS CERPLAST. W przypadku wątpliwości co do jakości podłoża należy wykonać próbę polegającą na próbnym przeklejeniu kostek z wełny mineralnej i zerwaniu ich w rzeczywistych warunkach. Przed rozpoczęciem prac ociepleniowych należy zabezpieczyć przed uszkodzeniem lub zabrudzeniem elementy instalacji wewnętrznych budynku, oświetlenie oraz otwory okienne.

Mocowanie płyt z wełny mineralnej

Z punktu widzenia projektu technicznego i przenoszenia obciążeń, system może być: wyłącznie klejony (z płytami lamelowymi z wełny mineralnej) lub klejony z dodatkowym mocowaniem mechanicznym (ze zwykłymi lub lamelowymi płytami z wełny mineralnej).

W przypadku mocowania płyt z wełny mineralnej o układzie lamelowym, jeśli podłoże jest surowe (nieotynkowane), a jego wytrzymałość na rozciąganie jest nie mniejsza niż 0,08 MPa, oraz ocieplenie ścian jest wykonywane na wysokości nie przekraczającej 20 m, możliwe jest mocowanie płyt wyłącznie za pomocą zaprawy klejącej, bez łączników mechanicznych. Warstwa zaprawy klejącej powinna wówczas pokrywać całe spodnie powierzchnie płyt z wełny mineralnej. W innych warunkach płyty lamelowe powinny być mocowane za pomocą zaprawy klejącej i łączników mechanicznych do wełny mineralnej (zalecana się 4-10 sztuk na 1 m2). Klej na płyty lamelowe nanosi się metodą całkowitą. Powierzchnię płyty najpierw przeszpachlowuje się cienką warstwą kleju, a po jej związaniu nanosi się nową warstwę zaprawy za pomocą pacy ząbkowanej.

W przypadku wykonywania ociepleń z zastosowaniem płyt zwykłych (o nieuporządkowanym układzie włókien) obligatoryjnie powinno się mocować płyty za pomocą zaprawy klejącej i łączników mechanicznych do wełny mineralnej (zaleca się 4-6 sztuk na 1 m2). Klej na płyty zwykłe można nakładać na dwa sposoby: częściowo tzw. metodą „pasmowo-punktową” lub całkowicie (tylko na równym podłożu). W obu przypadkach powierzchnię płyt należy najpierw przeszpachlować cienką warstwą zaprawy. Następnie, w przypadku nakładania częściowego, nakłada się właściwą warstwę kleju w postaci pryzmy obwodowej o szerokość około 3÷5 cm wzdłuż krawędzi płyty, oraz 6÷8 placków o średnicy 8÷12 cm równomiernie na pozostałej powierzchni. Naniesiona w ten sposób zaprawa powinna obejmować co najmniej 40% powierzchni płyty. W przypadku nakładania całkowitego, klej nanosi się na całą powierzchnię płyty za pomocą pacy ząbkowanej.

Po nałożeniu zaprawy na spodnią powierzchnię płyt, zarówno zwykłych jak i lamelowych, należy je bezzwłocznie przyłożyć do podłoża, lekko przesunąć i docisnąć. Kolejne płyty układamy stosując przewiązanie w tzw. cegiełkę (pionowe spoiny pomiędzy płytami powinny się mijać). Do mocowania za pomocą łączników mechanicznych można przystąpić najwcześniej po upływie 24 godzin od przyklejenia płyt.

Szczegółowe informacje o ilości łączników, ich długości i głębokości zakotwienia oraz rozmieszczeniu powinny być określone w projekcie technicznym ocieplenia, z uwzględnieniem wymagań producentów zarówno wełny jak i kołków.

Warstwa zbrojona

Warstwę zbrojoną stanowi siatka z włókna szklanego, zatopiona w zaprawie ATLAS ROKER W-20. Siatka posiada odpowiednią wytrzymałość mechaniczną, równy i trwały splot i jest odporna na alkalia. Do wykonania warstwy zbrojonej można przystąpić nie wcześniej niż po trzech dniach od przyklejenia płyt. Jej wykonanie polega na rozprowadzeniu zaprawy ATLAS ROKER W-20 równomiernie po całej powierzchni termoizolacji i wtopieniu w nią kolejnych pasów siatki. Na wstępie nakładamy zaprawę w 2/3 końcowej ilości i rozprowadzamy ją równomiernie po powierzchni. W zaprawie zatapiamy wcześniej przygotowany, odpowiednio przycięty pas siatki. Najpierw wciskamy go w kilku punktach w nałożoną masę, a później dokładnie zatapiamy pacą ząbkowaną tak, by siatka była całkowicie niewidoczna. Następnie nakładamy pozostałą 1/3 ilości zaprawy i dokładnie równamy powierzchnię. Prawidłowo zatopiona siatka powinna być całkowicie niewidoczna spod powierzchni kleju i nie powinna bezpośrednio stykać się z warstwą izolacji termicznej. Warstwa zbrojona musi być warstwą ciągłą, tzn. że kolejne pasy siatki muszą być układane z zakładem min. 10 cm, na narożach zakład powinien wynosić min. 15 cm. Zakłady siatki nie mogą pokrywać się ze spoinami między płytami z wełny mineralnej. Ostatnią czynnością jest wygładzenie warstwy zbrojonej pacą metalową. Staranne wykonanie warstwy zbrojonej jest bardzo ważne zarówno ze względów konstrukcyjnych jak i estetycznych.

Warstwa wykończeniowa

W systemie ATLAS ROKER G, jako warstwę wykończeniową, można stosować dwa rozwiązania materiałowe:

- podstawowe, polegające na malowaniu warstwy zbrojonej farbą elewacyjną, lub

- rozszerzone, polegające na wykonaniu tynku cienkowarstwowego (z opcjonalnym malowaniem farbą elewacyjną).

Wykończenie wyprawą tynkarską (z powłoką malarską lub bez) jest obowiązkowe, zarówno na ścianach jak i sufitach, w odległości nie mniejszej niż 3 m od krawędzi narażonych na oddziaływanie opadów atmosferycznych, z wyłączeniem wjazdów gdzie odległość ta powinna wynosić 10 m. Na pozostałych powierzchniach najbardziej odpowiednie i wystarczające jest wykończenie warstwy zbrojonej za pomocą farby. Do wykonania warstwy wykończeniowej można przystąpić po wyschnięciu warstwy zbrojonej, po czasie odpowiednim dla przyjętej technologii wykończenia i w zależności od panujących warunków zewnętrznych. Do malowania warstwy zbrojonej można zastosować farbę ATLAS ARKOL S, ATLAS ARKOL N lub ATLAS FASTEL, zgodnie z technologią opisaną w ich kartach technicznych. Aplikacja farby powinna zostać poprzedzona gruntowaniem podłoża za pomocą odpowiedniego do rodzaju farby preparatu gruntującego, który wyrówna chłonność podłoża i zwiększy przyczepność farby. W przypadku nakładania tynku cienkowarstwowego, po około 3 dniach od wykonania warstwy zbrojonej należy wykonać na niej podkład z masy tynkarskiej (odpowiedniej dla danego rodzaju tynku). Zastosowanie podkładu zwiększa przyczepność wyprawy do podłoża oraz zapobiega przedostawaniu się do warstwy tynku zanieczyszczeń z zapraw klejących. Można stosować tynki mineralne ATLAS CERMIT, silikatowe ATLAS SILKAT lub silikonowe ATLAS SILTON, o grubości kruszywa od 1,5 mm do 3,0 mm (w zależności od rodzaju tynku). Powierzchnię tynku można, opcjonalnie, malować farbami ATLAS ARKOL S, ATLAS ARKOL N lub ATLAS FASTEL, zgodnie z technologią opisaną w ich kartach technicznych. Kolorystyka tynków i farb przedstawiona jest w NOWEJ PALECIE BARW ATLAS, zawierającej blisko 700 pozycji.

WARIANTY WYKONANIA WARSTWY WYKOŃCZENIOWEJ W SYSTEMIE ATLAS ROKER G

Mocowanie podstawowe

zaprawa klejącą ATLAS ROKER W-20

Termoizolacja

płyty z wełny mineralnej, zwykłej lub lamelowej, produkowane zgodnie z PN-EN 13162:2002:

Warstwa zbrojona

siatka z włókna szklanego zatopiona w zaprawie ATLAS ROKER W-20

Wykończenie

Wersja podstawowa

Podkład: ATLAS ARKOL SX. Farba: silikatowa ATLAS ARKOL S

Podkład: ATLAS ARKOL NX. Farba: silikonowa ATLAS ARKOL N

Podkład: ATLAS ARKOL NX. Farba: silikonowa ATLAS FASTEL

Wersja rozszerzona

Podkład: ATLAS CERPLAST. Tynk: mineralny ATLAS CERMIT SN, DR

Podkład: ATLAS CERPLAST. Tynk: mineralny ATLAS CERMIT SN, SN-MAL, DR

Farba: silikatowa ATLAS ARKOL S, silikonowa ATLAS ARKOL N lub ATLAS FASTEL

Podkład: ATLAS SILKAT ASX. Tynk: silikatowy ATLAS SILKAT N, R

Podkład: ATLAS SILKAT ASX. Tynk: silikatowy ATLAS SILKAT N, R

Farba: silikatowa ATLAS ARKOL S, silikonowa ATLAS ARKOL N lub ATLAS FASTEL

Podkład: ATLAS SILKON ANX. Tynk: silikonowy ATLAS SILKON N, R

Podkład: ATLAS SILKON ANX. Tynk: silikonowy ATLAS SILKON N, R Farba: silikonowa ATLAS ARKOL N lub ATLAS FASTEL.

Atlas

REKLAMA:

REKLAMA:

Źródło: Atlas

![Inflacja spada kolejny miesiąc z rzędu. Jednak większość Polaków tego nie odczuwa [BADANIE]](https://obud.pl/Images/Posts/45755/_cache/64x64/inflacja-w-sklepach.webp)