O przydatności materiałów ściennych decydują ich parametry konstrukcyjne czyli wytrzymałość na ściskanie i w przypadku ścian zewnętrznych także współczynnik przewodzenia ciepła. W większości budynków o tradycyjnych rozwiązaniach konstrukcyjnych, mury zapewniają ochronę wnętrza przed wpływami czynników atmosferycznych.

Stanowią element podtrzymujący stropy i inne składniki konstrukcji. Ich zadaniem jest także ograniczenie strat ciepła i umożliwienie odprowadzania nadmiaru wilgoci poprzez dyfuzje gazów. Ponadto zadaniem ścian jest ograniczenie przenoszenia hałasu i tworzenie barier ograniczających rozprzestrzenianie się ognia w przypadku pożaru.

Beton komórkowy jest materiałem o stosunkowo krótkiej historii. Patent dotyczący technologii produkcji i spieniania mokrej mieszaniny piasku i spoiw wydano w Niemczech w roku 1890. Szwedzi uzyskali podobny patent dopiero w roku 1931 (mimo, że firma Ytong rozpoczęła produkcję już w roku 1929 kiedy to Axel Eriksson opracował technologię utwardzania gazobetonu za pomocą pary wodnej, w autoklawach, w produkcji potokowej). Jednak o powszechności wytwarzania i atrakcyjności nowego materiału zadecydowała opracowana w 1914 r., przez Amerykanów technologia zastosowania proszku aluminium do spulchniania gazobetonu. Beton komórkowy początkowo uważano jedynie za materiał o wysokiej ekonomicznej efektywności produkcyjnej i nie dostrzegano jego zalet termoizolacyjnych. Dopiero okres odbudowy powojennej spowodował skokowy wzrost produkcji. Na początku lat pięćdziesiątych także Polska zakupiła licencję na produkcję tego materiału. Jako systemodawców wybrano firmy szwedzkie Siporex i Ytong. Na tej podstawie w połowie lat pięćdziesiątych opracowano własną metodę technologiczną produkcji. Gazobeton okazał się materiałem o pożądanych właściwościach i dlatego w okresie do 1975 roku uruchomiono w kraju 30 wytwórni tego materiału. Oprócz tego nasz kraj był eksporterem 36 wytwórni, które uruchomiono w 15 krajach.

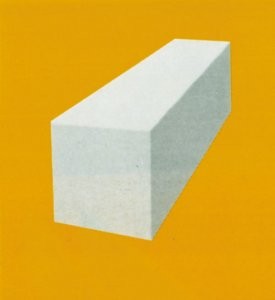

Pustak podstawowy.

Pustak podstawowy. „Bohater” rozważań – ceramiczny pustak porotyzowany.

„Bohater” rozważań – ceramiczny pustak porotyzowany.

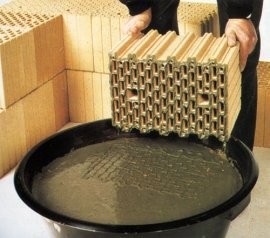

„Kandydat” na materiał budowlany „do wszystkiego”.Beton komórkowy to materiał budowlany z grupy betonów lekkich. Wytwarzany jest z piasku kwarcowego, wody cementu lub wapna, substancji spulchniającej (pasty glinowej lub proszku aluminium – składnika dość niebezpiecznego ze względu na możliwość gwałtownego spalania) oraz substancji powierzchniowoczynnej (detergentu). Spotykane są także dodatki popiołów lotnych. Porowatą strukturę uzyskuje się dzięki chemicznej reakcji pasty lub proszku aluminium z wodorotlenkiem wapna powstającym w wyniku hydratacji wapnia lub hydrolizy cementu. Produktem reakcji jest wodór, który próbując wydostać się z masy, spulchnia ją, tworząc jednocześnie olbrzymią liczbę małych porów. W trakcie tego procesu masa zarobowa wyrasta. Wodór jest gazem na tyle lekkim, że w końcu wydostaje się z porów, a jego miejsce zajmuje powietrze. Utwardzanie w autoklawie powoduje powstanie w betonie nowych faz mineralnych – uwodnionych krzemianów wapnia. Po tym procesie beton komórkowy jest w pełni mrozoodporny uzyskuje wymaganą wytrzymałość i trwałość. Producenci materiałów budowlanych dążą od dawna do produkcji materiałów o możliwie największej wytrzymałości i najmniejszym ciężarze. Beton komórkowy jest produktem w którym znaleziono rozsądny kompromis między niskimi kosztami wytwarzania, lekkością i wytrzymałością, przy korzystnej izolacyjności termicznej.

„Kandydat” na materiał budowlany „do wszystkiego”.Beton komórkowy to materiał budowlany z grupy betonów lekkich. Wytwarzany jest z piasku kwarcowego, wody cementu lub wapna, substancji spulchniającej (pasty glinowej lub proszku aluminium – składnika dość niebezpiecznego ze względu na możliwość gwałtownego spalania) oraz substancji powierzchniowoczynnej (detergentu). Spotykane są także dodatki popiołów lotnych. Porowatą strukturę uzyskuje się dzięki chemicznej reakcji pasty lub proszku aluminium z wodorotlenkiem wapna powstającym w wyniku hydratacji wapnia lub hydrolizy cementu. Produktem reakcji jest wodór, który próbując wydostać się z masy, spulchnia ją, tworząc jednocześnie olbrzymią liczbę małych porów. W trakcie tego procesu masa zarobowa wyrasta. Wodór jest gazem na tyle lekkim, że w końcu wydostaje się z porów, a jego miejsce zajmuje powietrze. Utwardzanie w autoklawie powoduje powstanie w betonie nowych faz mineralnych – uwodnionych krzemianów wapnia. Po tym procesie beton komórkowy jest w pełni mrozoodporny uzyskuje wymaganą wytrzymałość i trwałość. Producenci materiałów budowlanych dążą od dawna do produkcji materiałów o możliwie największej wytrzymałości i najmniejszym ciężarze. Beton komórkowy jest produktem w którym znaleziono rozsądny kompromis między niskimi kosztami wytwarzania, lekkością i wytrzymałością, przy korzystnej izolacyjności termicznej.

Podstawową cechą wpływającą na inne parametry gazobetonu jest jego gęstość objętościowa. Obecnie produkowany jest materiał w 5 podstawowych odmianach: 300, 400, 500, 600, 700. Dobór odmiany zależy od funkcji, jaką w budynku ma spełnić gazobeton. Stosownie do planowanego ciężaru objętościowego dobiera się proporcje składników podczas produkcji. Beton komórkowy jest materiałem niepalnym. Wykonane z niego elementy zapobiegają rozprzestrzenianiu się ognia. Dlatego materiał zakwalifikowano do klasy A1 wg E.K.O. M.B. i można go stosować w budynkach o najwyższych wymaganiach odporności pożarowej.

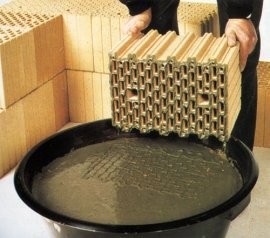

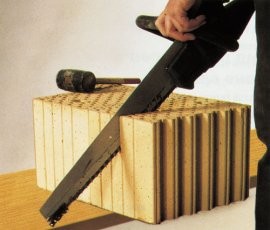

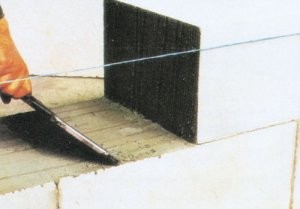

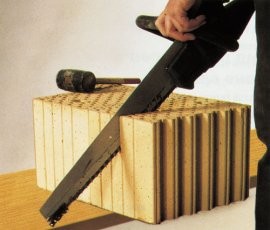

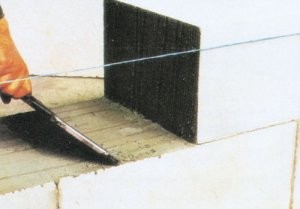

Możliwości obróbki i technologia wykonywania przegród z ceramiki porotyzowanej.

Możliwości obróbki i technologia wykonywania przegród z ceramiki porotyzowanej.

Ściany wykonane z gazobetonu mogą być elementami konstrukcyjnymi budynków niskich lub możliwe jest wykonywanie z nich ścian osłonowych budynków wielokondygnacyjnych. Takie rozdzielenie funkcji wynika ze stosunkowo słabych parametrów wytrzymałościowych betonu komórkowego. Wytrzymałość na ściskanie, czyli tzw. marka jest parametrem w znacznym stopniu decydującym o przydatności gazobetonu jako materiału konstrukcyjnego. Produkty o małych gęstościach (300, 400) wytwarzane są w markach 1,5; 2,0; 3,0 i mogą stanowić materiał wypełniający konstrukcję ścian. Nie mogą jednak przenosić obciążeń ze stropów lub innych elementów budynku. Ograniczona wytrzymałość na ściskanie dotyczy także betonu komórkowego o wyższych gęstościach (500, 600, 700). Właściwie większość produktów tej grupy mieści się w granicy do 6,0 MPa wytrzymałości. Tymczasem, uwzględniając wymagania bezpieczeństwa konstrukcji murowych, nie należy stosować materiałów o wytrzymałości mniejszej niż 10 MPa. Producenci uważają, że warunek przydatności konstrukcyjnej spełniają betony komórkowe o wytrzymałości powyżej 3,0 MPa. Oczywiście do stosowania w budownictwie jednorodzinnym. Wątpliwości budzi także izolacyjność akustyczna ścian z gazobetonu. Wprawdzie w przypadku ścian zewnętrznych spełniają one wymagania normowe przy grubości przegrody > 240 mm, bez względu na markę materiału, o tle jeśli chodzi o ściany międzymieszkaniowe w budynkach wielorodzinnych lub w zabudowie szeregowej, tak nie jest. Nie spełnia warunku dostatecznej izolacyjności akustycznej ściana jednorodna materiałowo wykonana z betonu o gęstości 700 i grubości mniejszej niż 360 mm. Główną zaletą gazobetonu jest jego izolacyjność termiczna dzięki zamkniętemu w porach powietrzu. Obecnie, aby uzyskać przegrodę nie tylko spełniającą progowy warunek normy, ale także pozwalający na oszczędną eksploatację budynku, przy rozsądnych nakładach na materiał izolacyjny należy wykonać ścianę, dla której współczynnik U (wg PN-EN 6946) wynosił będzie nie więcej niż U0 = 0,20. Takiego parametru nie można osiągnąć przy konstruowaniu ścian jednorodnych, np. z elementów klasy 400/2,5 MPa, U = 0,28 W/m2K dla ściany o grubości 375 mm i dla ścian grubości 300 mm wynosi U0 = 0,35 W/m2K. Z podanych wartości liczbowych (przy szczególnie niskiej wartości (lambda) deklarowanej przez producenta, materiał spełnia wymagania normy. Jednak pamiętajmy, że w rzeczywistości to norma dostosowała się do ścian jednorodnych i asortymentu oferowanego przez producentów. Wymagany współczynnik U dla takich przegród jest nieco wyższy, niż wymagany dla ścian warstwowych, a przecież koszty uzyskania ciepła nie zależą od układu konstrukcyjnego ściany.

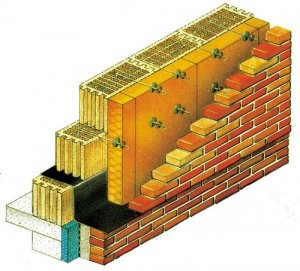

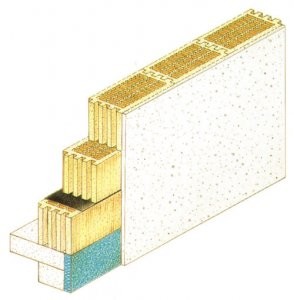

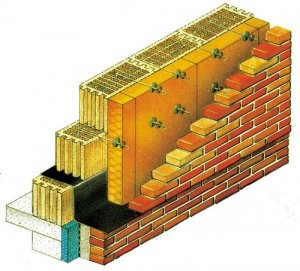

Przykład układu konstrukcyjnego ściany warstwowej.

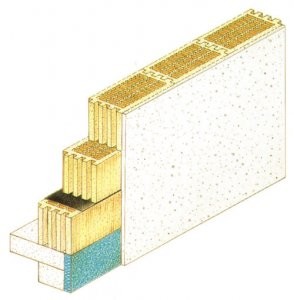

Przykład układu konstrukcyjnego ściany warstwowej. „Nowa”, ale czy lepsza propozycja.

„Nowa”, ale czy lepsza propozycja.

Ceramiczne materiały ścienne znane są od zamierzchłej historii. Już starożytni znali metody porotyzowania materiałów budowlanych. Rzymski architekt Vitruvius w dziele „De architekture” mówi o stosowaniu spulchniania ceramicznych materiałów ściennych dzięki stosowaniu do mieszanki dodatku słomy lub wiórów, które ulegały spaleniu podczas wypalania cegieł z gliny. Właściwie pod tym względem dzisiejsza technologia produkcji ceramiki porotyzowanej nie na wiele się zmieniła. Wprawdzie większość producentów stosuje jako materiał porotyzujący, granulat polistyrenowy, ale są też tacy, którzy wybrali stosowanie wiórów drzewnych jako dodatku porotyzującego.

Pustaki porotyzowane są materiałem bardzo nowoczesnym. Stosowana metoda produkcyjna pozwala na wykonywanie elementów o precyzyjnych, powtarzalnych wymiarach. Ponadto ceramiczne elementy porotyzowane charakteryzują się znakomitą odpornością ogniową (są niepalne), dobrymi parametrami izolacyjności akustycznej i dobrymi właściwościami wytrzymałościowymi. Ściany z takich pustaków spełniają wymagania stawiane konstrukcjom murowym. Z omawianych pustaków można budować ściany nośne budynków o wysokości 5–6 kondygnacji. Pustaki porotyzowane, produkuje się w klasach 10 MPa i 15 MPa. Podobnie jak drobnowymiarowe materiały ścienne z ceramiki tradycyjnej. Pustaki ceramiczne charakteryzuje wysoka trwałość. Producenci zadbali, aby stworzyć całe systemy elementów drobnowymiarowych. Produkowane są pustaki o wymiarach odpowiadających przewidywanej grubości ścian, ale także ułatwiające pracę elementy uzupełniające – np. połówkowe. Dostępne są także typy pustaków pozwalające na uniknięcie wykonywania spoin pionowych w murze. Ponadto uformowanie pustaków z istniejącymi wewnątrz pustkami powietrznymi i dodatkowe obniżenie gęstości materiału ścianek skutkuje stosunkowo niskim współczynnikiem przewodzenia ciepła. Według producentów deklarowany wsp. (lambda) murów z takich pustaków wynosi 0,14–0,16 W/m2K. Oznacza to także, że stateczność cieplna ścian z materiału ceramicznego jest bardzo wysoka. Przegroda może akumulować ciepło i oddawać je do pomieszczenia w długim okresie czasu. Pustaki ceramiczne można murować na tzw. cienką spoinę lub z zastosowaniem zapraw ciepłochronnych. Producenci polecają wykonywanie ścian jednorodnych materiałowo i grubości 38 lub 44 cm. Oba rozwiązania spełniają normowy wymóg i posiadają współczynnik U0 mniejszy niż 0,5 w/m2K.

Martwi także, że względy handlowe (jak myślę) wpłynęły na obniżenie wymagań normowych i szczególne traktowanie ścian jednorodnych materiałowo. Wydaje się, że norma cieplna powinna stawiać warunek brzegowy bez rozróżniania układu materiałowego ściany. To stosowane materiały należy dobierać do wymagań norm, a nie odwrotnie. Właśnie tendencja pewnego promowania układów jednowarstwowych wydaje się być niepokojąca. Układy wielowarstwowe pozwalają na podział funkcji i przyporządkowanie im w ścianie najlepszego rodzaju materiału oraz uwzględnienie ewentualnych zmian parametrów użytkowania w czasie eksploatacji. Prymitywne rozwiązania jednowarstwowe nie dają takiej możliwości. Dodać należy, że zarówno w asortymencie produktów ceramicznych jak i betonu komórkowego znajdują się elementy pozwalające na wykonywanie warstw osłonowych w układach warstwowych ścian. Również parametry materiałów izolacyjnych umożliwiają tworzenie modeli poprawnych pod względem przebiegu procesów cieplnych i wilgotnościowych w układzie ściany.

Tekst ilustrują foto firm: Solbet, Ytong, Röben

Beton komórkowy jest materiałem o stosunkowo krótkiej historii. Patent dotyczący technologii produkcji i spieniania mokrej mieszaniny piasku i spoiw wydano w Niemczech w roku 1890. Szwedzi uzyskali podobny patent dopiero w roku 1931 (mimo, że firma Ytong rozpoczęła produkcję już w roku 1929 kiedy to Axel Eriksson opracował technologię utwardzania gazobetonu za pomocą pary wodnej, w autoklawach, w produkcji potokowej). Jednak o powszechności wytwarzania i atrakcyjności nowego materiału zadecydowała opracowana w 1914 r., przez Amerykanów technologia zastosowania proszku aluminium do spulchniania gazobetonu. Beton komórkowy początkowo uważano jedynie za materiał o wysokiej ekonomicznej efektywności produkcyjnej i nie dostrzegano jego zalet termoizolacyjnych. Dopiero okres odbudowy powojennej spowodował skokowy wzrost produkcji. Na początku lat pięćdziesiątych także Polska zakupiła licencję na produkcję tego materiału. Jako systemodawców wybrano firmy szwedzkie Siporex i Ytong. Na tej podstawie w połowie lat pięćdziesiątych opracowano własną metodę technologiczną produkcji. Gazobeton okazał się materiałem o pożądanych właściwościach i dlatego w okresie do 1975 roku uruchomiono w kraju 30 wytwórni tego materiału. Oprócz tego nasz kraj był eksporterem 36 wytwórni, które uruchomiono w 15 krajach.

Pustak podstawowy.

Pustak podstawowy. „Bohater” rozważań – ceramiczny pustak porotyzowany.

„Bohater” rozważań – ceramiczny pustak porotyzowany. „Kandydat” na materiał budowlany „do wszystkiego”.Beton komórkowy to materiał budowlany z grupy betonów lekkich. Wytwarzany jest z piasku kwarcowego, wody cementu lub wapna, substancji spulchniającej (pasty glinowej lub proszku aluminium – składnika dość niebezpiecznego ze względu na możliwość gwałtownego spalania) oraz substancji powierzchniowoczynnej (detergentu). Spotykane są także dodatki popiołów lotnych. Porowatą strukturę uzyskuje się dzięki chemicznej reakcji pasty lub proszku aluminium z wodorotlenkiem wapna powstającym w wyniku hydratacji wapnia lub hydrolizy cementu. Produktem reakcji jest wodór, który próbując wydostać się z masy, spulchnia ją, tworząc jednocześnie olbrzymią liczbę małych porów. W trakcie tego procesu masa zarobowa wyrasta. Wodór jest gazem na tyle lekkim, że w końcu wydostaje się z porów, a jego miejsce zajmuje powietrze. Utwardzanie w autoklawie powoduje powstanie w betonie nowych faz mineralnych – uwodnionych krzemianów wapnia. Po tym procesie beton komórkowy jest w pełni mrozoodporny uzyskuje wymaganą wytrzymałość i trwałość. Producenci materiałów budowlanych dążą od dawna do produkcji materiałów o możliwie największej wytrzymałości i najmniejszym ciężarze. Beton komórkowy jest produktem w którym znaleziono rozsądny kompromis między niskimi kosztami wytwarzania, lekkością i wytrzymałością, przy korzystnej izolacyjności termicznej.

„Kandydat” na materiał budowlany „do wszystkiego”.Beton komórkowy to materiał budowlany z grupy betonów lekkich. Wytwarzany jest z piasku kwarcowego, wody cementu lub wapna, substancji spulchniającej (pasty glinowej lub proszku aluminium – składnika dość niebezpiecznego ze względu na możliwość gwałtownego spalania) oraz substancji powierzchniowoczynnej (detergentu). Spotykane są także dodatki popiołów lotnych. Porowatą strukturę uzyskuje się dzięki chemicznej reakcji pasty lub proszku aluminium z wodorotlenkiem wapna powstającym w wyniku hydratacji wapnia lub hydrolizy cementu. Produktem reakcji jest wodór, który próbując wydostać się z masy, spulchnia ją, tworząc jednocześnie olbrzymią liczbę małych porów. W trakcie tego procesu masa zarobowa wyrasta. Wodór jest gazem na tyle lekkim, że w końcu wydostaje się z porów, a jego miejsce zajmuje powietrze. Utwardzanie w autoklawie powoduje powstanie w betonie nowych faz mineralnych – uwodnionych krzemianów wapnia. Po tym procesie beton komórkowy jest w pełni mrozoodporny uzyskuje wymaganą wytrzymałość i trwałość. Producenci materiałów budowlanych dążą od dawna do produkcji materiałów o możliwie największej wytrzymałości i najmniejszym ciężarze. Beton komórkowy jest produktem w którym znaleziono rozsądny kompromis między niskimi kosztami wytwarzania, lekkością i wytrzymałością, przy korzystnej izolacyjności termicznej.Podstawową cechą wpływającą na inne parametry gazobetonu jest jego gęstość objętościowa. Obecnie produkowany jest materiał w 5 podstawowych odmianach: 300, 400, 500, 600, 700. Dobór odmiany zależy od funkcji, jaką w budynku ma spełnić gazobeton. Stosownie do planowanego ciężaru objętościowego dobiera się proporcje składników podczas produkcji. Beton komórkowy jest materiałem niepalnym. Wykonane z niego elementy zapobiegają rozprzestrzenianiu się ognia. Dlatego materiał zakwalifikowano do klasy A1 wg E.K.O. M.B. i można go stosować w budynkach o najwyższych wymaganiach odporności pożarowej.

Możliwości obróbki i technologia wykonywania przegród z ceramiki porotyzowanej.

Możliwości obróbki i technologia wykonywania przegród z ceramiki porotyzowanej.

Ściany wykonane z gazobetonu mogą być elementami konstrukcyjnymi budynków niskich lub możliwe jest wykonywanie z nich ścian osłonowych budynków wielokondygnacyjnych. Takie rozdzielenie funkcji wynika ze stosunkowo słabych parametrów wytrzymałościowych betonu komórkowego. Wytrzymałość na ściskanie, czyli tzw. marka jest parametrem w znacznym stopniu decydującym o przydatności gazobetonu jako materiału konstrukcyjnego. Produkty o małych gęstościach (300, 400) wytwarzane są w markach 1,5; 2,0; 3,0 i mogą stanowić materiał wypełniający konstrukcję ścian. Nie mogą jednak przenosić obciążeń ze stropów lub innych elementów budynku. Ograniczona wytrzymałość na ściskanie dotyczy także betonu komórkowego o wyższych gęstościach (500, 600, 700). Właściwie większość produktów tej grupy mieści się w granicy do 6,0 MPa wytrzymałości. Tymczasem, uwzględniając wymagania bezpieczeństwa konstrukcji murowych, nie należy stosować materiałów o wytrzymałości mniejszej niż 10 MPa. Producenci uważają, że warunek przydatności konstrukcyjnej spełniają betony komórkowe o wytrzymałości powyżej 3,0 MPa. Oczywiście do stosowania w budownictwie jednorodzinnym. Wątpliwości budzi także izolacyjność akustyczna ścian z gazobetonu. Wprawdzie w przypadku ścian zewnętrznych spełniają one wymagania normowe przy grubości przegrody > 240 mm, bez względu na markę materiału, o tle jeśli chodzi o ściany międzymieszkaniowe w budynkach wielorodzinnych lub w zabudowie szeregowej, tak nie jest. Nie spełnia warunku dostatecznej izolacyjności akustycznej ściana jednorodna materiałowo wykonana z betonu o gęstości 700 i grubości mniejszej niż 360 mm. Główną zaletą gazobetonu jest jego izolacyjność termiczna dzięki zamkniętemu w porach powietrzu. Obecnie, aby uzyskać przegrodę nie tylko spełniającą progowy warunek normy, ale także pozwalający na oszczędną eksploatację budynku, przy rozsądnych nakładach na materiał izolacyjny należy wykonać ścianę, dla której współczynnik U (wg PN-EN 6946) wynosił będzie nie więcej niż U0 = 0,20. Takiego parametru nie można osiągnąć przy konstruowaniu ścian jednorodnych, np. z elementów klasy 400/2,5 MPa, U = 0,28 W/m2K dla ściany o grubości 375 mm i dla ścian grubości 300 mm wynosi U0 = 0,35 W/m2K. Z podanych wartości liczbowych (przy szczególnie niskiej wartości (lambda) deklarowanej przez producenta, materiał spełnia wymagania normy. Jednak pamiętajmy, że w rzeczywistości to norma dostosowała się do ścian jednorodnych i asortymentu oferowanego przez producentów. Wymagany współczynnik U dla takich przegród jest nieco wyższy, niż wymagany dla ścian warstwowych, a przecież koszty uzyskania ciepła nie zależą od układu konstrukcyjnego ściany.

Przykład układu konstrukcyjnego ściany warstwowej.

Przykład układu konstrukcyjnego ściany warstwowej. „Nowa”, ale czy lepsza propozycja.

„Nowa”, ale czy lepsza propozycja.Ceramiczne materiały ścienne znane są od zamierzchłej historii. Już starożytni znali metody porotyzowania materiałów budowlanych. Rzymski architekt Vitruvius w dziele „De architekture” mówi o stosowaniu spulchniania ceramicznych materiałów ściennych dzięki stosowaniu do mieszanki dodatku słomy lub wiórów, które ulegały spaleniu podczas wypalania cegieł z gliny. Właściwie pod tym względem dzisiejsza technologia produkcji ceramiki porotyzowanej nie na wiele się zmieniła. Wprawdzie większość producentów stosuje jako materiał porotyzujący, granulat polistyrenowy, ale są też tacy, którzy wybrali stosowanie wiórów drzewnych jako dodatku porotyzującego.

REKLAMA:

Pustaki porotyzowane są materiałem bardzo nowoczesnym. Stosowana metoda produkcyjna pozwala na wykonywanie elementów o precyzyjnych, powtarzalnych wymiarach. Ponadto ceramiczne elementy porotyzowane charakteryzują się znakomitą odpornością ogniową (są niepalne), dobrymi parametrami izolacyjności akustycznej i dobrymi właściwościami wytrzymałościowymi. Ściany z takich pustaków spełniają wymagania stawiane konstrukcjom murowym. Z omawianych pustaków można budować ściany nośne budynków o wysokości 5–6 kondygnacji. Pustaki porotyzowane, produkuje się w klasach 10 MPa i 15 MPa. Podobnie jak drobnowymiarowe materiały ścienne z ceramiki tradycyjnej. Pustaki ceramiczne charakteryzuje wysoka trwałość. Producenci zadbali, aby stworzyć całe systemy elementów drobnowymiarowych. Produkowane są pustaki o wymiarach odpowiadających przewidywanej grubości ścian, ale także ułatwiające pracę elementy uzupełniające – np. połówkowe. Dostępne są także typy pustaków pozwalające na uniknięcie wykonywania spoin pionowych w murze. Ponadto uformowanie pustaków z istniejącymi wewnątrz pustkami powietrznymi i dodatkowe obniżenie gęstości materiału ścianek skutkuje stosunkowo niskim współczynnikiem przewodzenia ciepła. Według producentów deklarowany wsp. (lambda) murów z takich pustaków wynosi 0,14–0,16 W/m2K. Oznacza to także, że stateczność cieplna ścian z materiału ceramicznego jest bardzo wysoka. Przegroda może akumulować ciepło i oddawać je do pomieszczenia w długim okresie czasu. Pustaki ceramiczne można murować na tzw. cienką spoinę lub z zastosowaniem zapraw ciepłochronnych. Producenci polecają wykonywanie ścian jednorodnych materiałowo i grubości 38 lub 44 cm. Oba rozwiązania spełniają normowy wymóg i posiadają współczynnik U0 mniejszy niż 0,5 w/m2K.

Podsumowanie

Oba omawiane typy materiałów ściennych mają niewątpliwe zalety. Dlatego też trudno jednoznacznie którykolwiek z nich polecać lub odradzać jego stosowanie. Wydaje się jednak, że należy zwrócić uwagę na pewną tendencję występującą u wszystkich producentów materiałów ściennych. Próbują oni wykazać za wszelką cenę, że ich wyrób jest dobry na wszystko – jak przysłowiowa „szara maść”. Producenci gazobetonu namawiają do stosowania swoich wyrobów do wykonywania ścian konstrukcyjnych („całych budynków”), nośnych (parametry wytrzymałości na ściskanie już od 1,5 MPa!, i niezadowalająca izolacyjność akustyczna), a wytwórcy silikatów przekonują, że ich materiał jest najlepszy na ściany zewnętrzne. Podobnie postępują wytwórcy ceramiki porotyzowanej, choć należy przyznać, że ich produkty są najbardziej uniwersalne. Generalnie chodzi o to, by materiały na wszystkie ściany, bez względu na ich funkcję w budynku, pochodziły od jednego wytwórcy. Niestety istnieje niebezpieczeństwo, że uwarunkowania komercyjne pozostaną w sprzeczności z wymaganiami technicznymi.Martwi także, że względy handlowe (jak myślę) wpłynęły na obniżenie wymagań normowych i szczególne traktowanie ścian jednorodnych materiałowo. Wydaje się, że norma cieplna powinna stawiać warunek brzegowy bez rozróżniania układu materiałowego ściany. To stosowane materiały należy dobierać do wymagań norm, a nie odwrotnie. Właśnie tendencja pewnego promowania układów jednowarstwowych wydaje się być niepokojąca. Układy wielowarstwowe pozwalają na podział funkcji i przyporządkowanie im w ścianie najlepszego rodzaju materiału oraz uwzględnienie ewentualnych zmian parametrów użytkowania w czasie eksploatacji. Prymitywne rozwiązania jednowarstwowe nie dają takiej możliwości. Dodać należy, że zarówno w asortymencie produktów ceramicznych jak i betonu komórkowego znajdują się elementy pozwalające na wykonywanie warstw osłonowych w układach warstwowych ścian. Również parametry materiałów izolacyjnych umożliwiają tworzenie modeli poprawnych pod względem przebiegu procesów cieplnych i wilgotnościowych w układzie ściany.

Tekst ilustrują foto firm: Solbet, Ytong, Röben

REKLAMA:

REKLAMA:

Źródło: Na podstawie artykułu z kwartalnika WARSTWY – DACHY i ŚCIANY 1’2002

![Inflacja spada kolejny miesiąc z rzędu. Jednak większość Polaków tego nie odczuwa [BADANIE]](https://obud.pl/Images/Posts/45755/_cache/64x64/inflacja-w-sklepach.webp)