Gdyby zapytać fachowca z branży instalacyjnej, elektrycznej, budowlanej czy samochodowej o jeden typ narzędzia ręcznego, bez którego zdecydowanie nie mógłby się obejść, wybór prawdopodobnie padłby na szczypce. Ich pomoc staje się nieoceniona, kiedy potrzebujemy przeciąć, zagiąć, zgnieść, ukształtować lub przytrzymać najróżniejszego rodzaju elementy.

Szczypce, błędnie określane mianem "kombinerki". Fot. Wiha PolskaIle czynności, tyle potrzeb, a tym samym produktów oferowanych przez rynek. Ruszając na zakupy, nie musimy jednak mocno „kombinować” – wbrew pozorom wśród szczypiec możemy wyróżnić rozwiązania prawdziwie innowacyjne. Co ciekawego ma do zaoferowania branża?

Szczypce, błędnie określane mianem "kombinerki". Fot. Wiha PolskaIle czynności, tyle potrzeb, a tym samym produktów oferowanych przez rynek. Ruszając na zakupy, nie musimy jednak mocno „kombinować” – wbrew pozorom wśród szczypiec możemy wyróżnić rozwiązania prawdziwie innowacyjne. Co ciekawego ma do zaoferowania branża?Kombinerki czyli szczypce - profesjonalne narzędzie

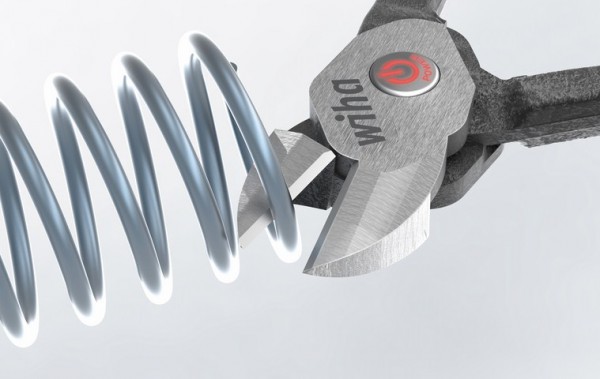

Podstawowym zadaniem szczypiec (które czasami błędnie określa się mianem „kombinerek”), jest zwiększenie wydajności ludzkiej ręki. Działając na zasadzie dźwigni dwuramiennej, narzędzia te przenoszą stosunkowo niewielką siłę dłoni na wielokrotnie większą siłę szczęk, co przydaje się zwłaszcza wtedy, gdy profesjonalista potrzebuje przeciąć twardy materiał – np. stalowy, hartowany drut. Ponieważ siła pojawiająca się na szczękach wzrasta wraz ze współczynnikiem przełożenia dźwigni, klucz do większej wydajności leży w przegubie. Potencjał drzemiący w tym elemencie dostrzegli projektanci firmy Wiha, którzy stworzyli rozwiązanie zarówno o dużej sile, jak i wytrzymałości. Technologia DynamicJoint to innowacyjna konstrukcja przegubu stosowana w przypadku szczypiec do cięcia bocznego i szczypiec uniwersalnych. W przypadku rozwiązań standardowych oś trzpienia mieści się dokładnie pośrodku, pomiędzy równymi szczękami narzędzia. „Przesunięta” geometria przegubu w stosunku 40:60 zapewnia bezpośrednie przenoszenie siły, co z jednej strony ogranicza intensywność pracy ręką, a z drugiej – zwiększa wydajność cięcia. Wiha Polska

Wiha Polska Wiha Polska

Wiha PolskaPraca na materiale

Producenci szczypiec zazwyczaj bardzo precyzyjnie określają parametry i przeznaczenie danego narzędzia, a także zakres średnic i twardości materiału, jaki można przecinać bez obaw o uszkodzenie krawędzi tnących. Tymczasem różnorodność czynności i materiałów, z jakimi spotyka się monter, budowlaniec czy elektryk, ciągle rośnie – czy to na samym stanowisku pracy, czy w terenie. Jak wygląda zetknięcie teorii z praktyką? Zazwyczaj tak, że wykonawca korzysta albo z jednego, nieprzystosowanego do części zadań narzędzia, albo musi nosić ze sobą przynajmniej dwie pary szczypiec – jedne do cięcia standardowego, drugie do materiałów hartowanych. Problem ten rozwiązuje kolejne rozwiązanie od firmy – szczypce z serii BiCut z przegubem o zmiennej osi obrotu. – W ustawieniu wyjściowym rozwartość ostrzy wynosi 50⁰, co pozwala na bezproblemowe cięcie drutów twardych do 3,5 mm. Kiedy zetkniemy się z bardziej wymagającym materiałem, wystarczy wcisnąć kciukiem przycisk POWER, by podwoić siłę cięcia. W tym położeniu możemy ciąć materiały bardzo twarde, takie jak drut fortepianowy do średnicy 3,0 mm – wyjaśnia Wojciech Gradowski, Regional Sales Manager w firmie Wiha Polska. – Szczypce BiCut pozwalają na cięcie materiałów o różnej średnicy i twardości, redukując zakres siły potrzebnej do wykonania tych operacji i oszczędzając miejsce w skrzynce narzędziowej. Rozwiązanie to przydaje się zwłaszcza w przypadku pracy w terenie czy pracach na wysokości, gdzie potrzebujemy kompleksowego narzędzia pod ręką. To także oszczędność pieniędzy. Szczypce te kosztują jedynie 20% więcej, niż pojedyncze narzędzie i zwalniają nas z potrzeby kupowania dwóch par, gwarantując wieloletnią eksploatację, także podczas intensywnych prac – dodaje. Wiha Polska

Wiha Polska Wiha Polska

Wiha Polska Wiha Polska

Wiha PolskaWielozadaniowe szczypce dla elektrotechnika

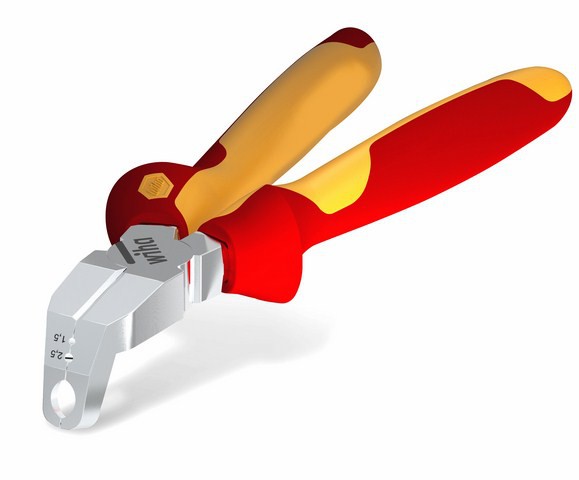

Instalatorzy, którzy zajmują się układaniem instalacji elektrycznych w budynkach, nie mają łatwego zadania. Kilometry kabli, wiele punktów montażowych, zróżnicowane położenie gniazd, ograniczony dostęp do obrabianych przewodów, np. w puszkach podłączeniowych – to codzienność wielu elektrotechników. Podczas obróbki przewodów instalacyjnych muszą oni przeciąć przewód, usunąć płaszcz zewnętrzny i odizolować końcówki przewodu. Rezultat: potrzeba aż trzech osobnych narzędzi do obróbki przewodu – szczypiec tnących, przyrządu do zdejmowania płaszcza zewnętrznego oraz do usuwania izolacji poszczególnych żył przewodu. W odpowiedzi na potrzeby profesjonalistów, powstały szczypce, które dzięki innowacyjnej konstrukcji są w stanie wykonać wszystkie powyższe czynności – także w miejscach trudno dostępnych. – Po pierwsze, można nimi przecinać przewody elektryczne typu NYM 3x1,52 oraz 5x2,52. Szczęki wykonane są ze stali C70 i dodatkowo hartowane indukcyjnie do twardości 64 HRC, dzięki czemu bez problemu można ciąć twarde druty sprężynowe o średnicy do 1,6 mm, przykładając siłę nawet rzędu 1800 N/mm². Po drugie, specjalnie ukształtowana końcówka szczypiec pozwala na łatwe zdejmowanie płaszcza zewnętrznego z okrągłych przewodów bez ryzyka uszkodzenia żył w środku. Chwytamy przewód, zaciskamy szczypce i bez trudu zsuwamy izolacje ochronną. Odgięcie główki pod odpowiednim kątem umożliwia wykonanie tej pracy wzdłuż przewodu, co przydaje się w ciasnej przestrzeni puszki rozdzielającej. Po trzecie, szczypcami TriCut można usunąć izolację z poszczególnych żył przewodu. Służą do tego specjalne, precyzyjne gniazda dostosowane do średnic 1,5 mm i 2,5 mm. Umiejscowienie ich od czoła szczypiec znacznie ułatwia pracę w trudno dostępnych miejscach, a odizolowanie przewodu jest dokładne, równe i szybkie, bez ryzyka uszkodzenia samego rdzenia – tłumaczy Wojciech Gradowski.REKLAMA:

REKLAMA:

REKLAMA:

Źródło: Wiha Polska